5. Tolerancje wymiarowe elementów spasowanych

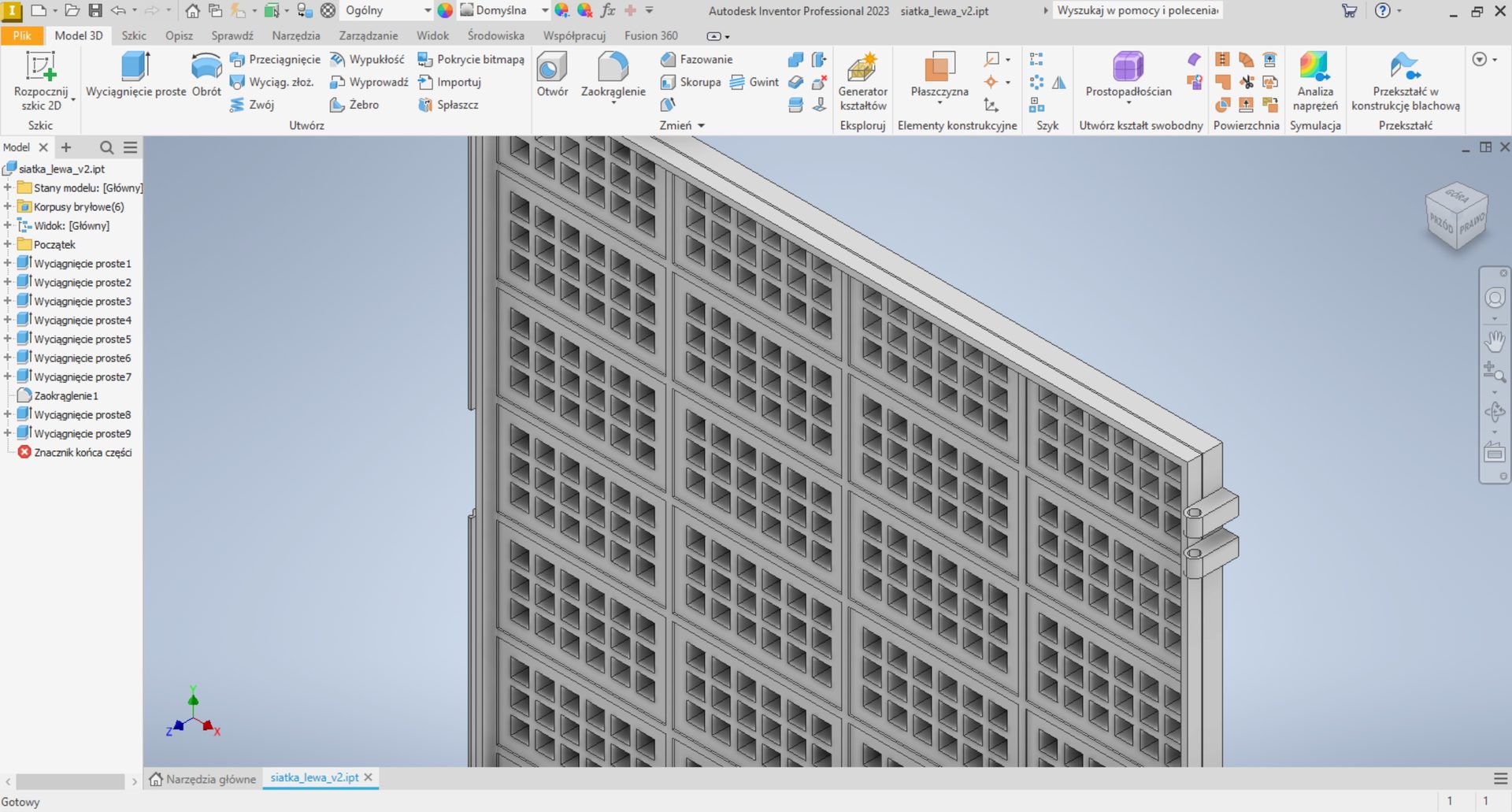

Tworząc przekraczający wielkością pole robocze drukarki model 3D, koniecznością staje się dzielenie go na mniejsze fragmenty. Powinny być one wyposażone w elementy umożliwiające wygodne i precyzyjne spasowanie poszczególnych modułów w jedną bryłę. W zależności od specyfiki i funkcji jaką wydruk będzie pełnił, zaleca się stosowanie różnego rodzaju otworów, kieszeni, pasujących do nich wypustek, wsuwek czy tym podobnych metod połączenia segmentów, gwarantujących trwałość i stabilność.

Należy jednak pamiętać o stosowaniu właściwej tolerancji wymiarowej. W przypadku materiałów twardych (np. PLA, ABS), wypustka o wymiarach 10 x 10 x 10 mm nie wsunie się w otwór o tym samym wymiarze. Powodów takiej sytuacji jest kilka, m.in. szerokość stosowanej w druku linii, precyzja drukarki 3D, właściwości danego filamentu, itp. Rozwiązaniem pozwalającym uniknąć mechanicznej ingerencji w wydruk jest odpowiednie powiększenie otworu w który wpasować ma się wypustka, lub odwrotnie, zmniejszenie wymiarów wypustki względem otworu. Zaleca się każdorazowe przetestowanie właściwej wartości tolerancji wymiarowej przed wydrukiem, który będzie takowej wymagał.

Dobra praktyka

Testowanie tolerancji wymiarowej rozpocznij od 0,1 mm na każdej z osi. Jeżeli w powiększoną o ten wymiar kieszeń/otwór wciąż nie wpasuje się wypustka, kontynuuj zwiększanie rozmiaru kieszeni/otworu o kolejne 0,1 mm, do momentu uzyskania zadowalającego efektu. Oczywiście możesz postępować odwrotnie – sukcesywnie zmniejszać wypustkę zamiast powiększać otwór.

Przykład

Wypustka o wymiarach 10 x 10 x 10 mm najprawdopodobniej wpasuje się dość ścisło w otwór o wymiarach 10,1 x 10,1 x 10,1 mm. Jeżeli zależy nam na spasowaniu luźniejszym, zasadne będzie przygotowanie otworu o wymiarach nie mniejszych niż 10,2 x 10,2 x 10,2 mm.

Uwaga

Dla materiałów elastycznych (flex) stosowanie tolerancji wymiarowej nie jest konieczne, zwłaszcza jeżeli zależy nam na ścisłym dopasowaniu elementów.