2.10. Pierwsza warstwa i jej kluczowe znaczenie dla wydruku

Powstający w technologii FDM wydruk budowany jest na stole roboczym drukarki i przyrasta ku górze wraz z każdą kolejną nakładaną warstwą. Dlatego też pierwsza warstwa wydruku ma newralgiczne znaczenie dla powodzenia całego procesu. To za jej pośrednictwem model stabilnie utrzymuje się w pożądanej pozycji, nie ulega przesunięciom lub przechyleniom, które negatywnie odbijają się na jakości wydruku. W skrajnych wypadkach, słaba adhezja pierwszej warstwy wydruku do powierzchni stołu drukarki doprowadza do odpadnięcia modelu, a w konsekwencji do konieczności powtórzenia wydruku, bo jego kontynuacja nie jest możliwa. Istnieje jednak szereg działań mających na celu zwiększenie szansy na maksymalnie mocne przytwierdzenie pierwszej warstwy wydruku do dolnej płaszczyzny obszaru roboczego.

Termoplasty, jakimi są filamenty, w zdecydowanej większości wypadków zwiększają swoją kleistość wraz ze wzrostem temperatury pracy. W związku z tym, wskazane jest podnoszenie temperatury dyszy wylotowej drukarki dla pierwszej warstwy wydruku. Poprawi do adhezję pomiędzy płytą stołu roboczego a ścieżką wytłaczanego materiału.

Przykład

Poprawnie skonfigurowane parametry druku dla modelu tworzonego z PLA i stosowanej dla niego temperatury dyszy 220°C, zakładają ustawienie temperatury dyszy 225°C dla pierwszej warstwy wydruku.

Dobra praktyka

Dla pierwszej warstwy zwiększaj temperaturę dyszy wylotowej o 5°C względem jej bazowej temperatury dla pozostałej części wydruku. Jeżeli masz do czynienia z materiałem bardzo trudnym do przytwierdzenia do powierzchni stołu roboczego, zwiększ temperaturę nawet o 10°C.

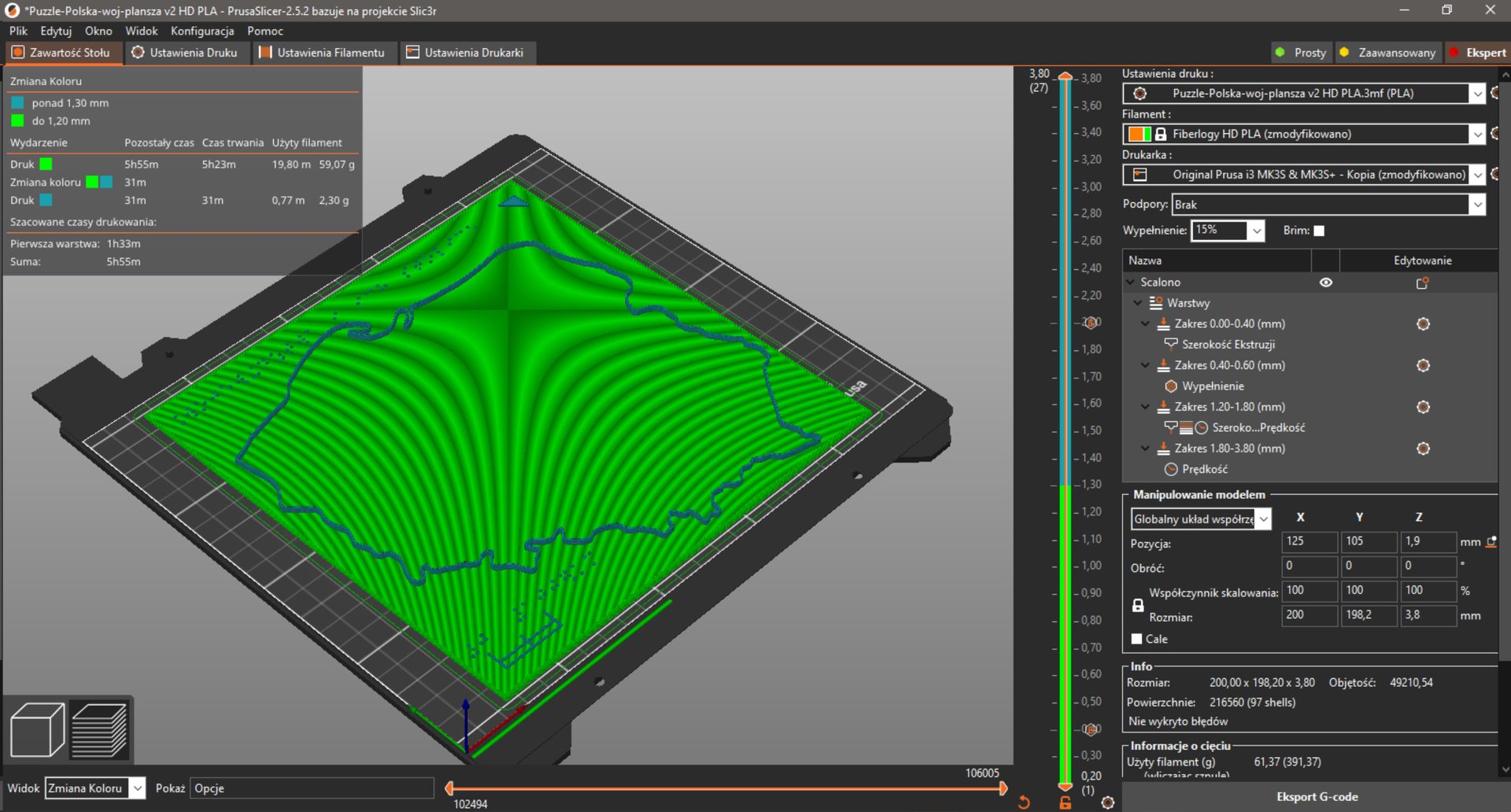

Efekt poprawionej adhezji pierwszej warstwy można osiągnąć również poprzez zwolnienie prędkości jej druku i jest to rozwiązanie powszechnie stosowane. Większość aplikacji przeznaczonych do generowania plików g-code w sposób automatyczny sugeruje zwolnienie prędkości nakładania ścieżek filamentu na stół roboczy.

Dobra praktyka

Zwalniaj prędkości drukowania wszystkich elementów (obrysy, wypełnienia, itp.), jakie stanowić będą pierwszą warstwę wydruku. Niech szybkości te nie przekraczają 25-30 mm/s dla materiałów takich jak PLA i 15-20 mm/s dla filamentów wymagających niskich ogólnych prędkości, np. elastycznych.

Jakość przyklejania się poszczególnych linii materiału do stołu roboczego jest zdeterminowana również przez ich kształt. Manipulować nim można za pomocą parametrów wysokości warstwy i szerokości ekstruzji. Pojedyncza wytłaczana ścieżka o wysokości 0,2 mm i szerokości 0,45 mm, ma szansę przytwierdzić się do powierzchni zdecydowanie lepiej, niż ta o wysokości 0,1 mm i szerokości 0,35 mm. Dlatego też nawet dla wydruków niezwykle szczegółowych, których wysokość warstwy nie będzie przekraczać 0,1 mm, ich pierwsza warstwa powinna być wyższa i osiągać wspomniane 0,2 mm. Zdecydowanie poprawia to adhezję. Podobnie szerokość ekstruzji, nie powinna być drastycznie zmniejszana dla pierwszej warstwy, co więcej, bardzo często dobry efekt przynosi jej zwiększenie. Większa powierzchnia pojedynczej ścieżki, to większa szansa trwałego i stabilnego przylegania.

Dobra praktyka

Stosuj wysokość pierwszej warstwy na poziomie 0,2 mm nawet dla wydruków, w których pozostałe warstwy będą zdecydowanie niższe.

Istnieje cały katalog filamentów, które okażą się oporne nawet wobec przytoczonych powyżej sposobów na poprawienie adhezji pierwszej warstwy. Mowa przede wszystkim o materiałach charakteryzujących się wysoką kurczliwością, takich jak ABS czy Nylon. W tym wypadku należy uciec się do kolejnych sposobów radzenia sobie z tego typu trudnością, a są nimi np. pokrywanie stołu roboczego substancjami poprawiającymi jego właściwości i stosowanie raftu.

Dobra praktyka

W przypadku niesatysfakcjonującej adhezji pierwszej warstwy możliwe jest zastosowanie środków, które pomogą mechanicznie ją zwiększyć. Są to przede wszystkim:

- Klej – jeżeli powierzchnia stołu roboczego drukarki pokryta jest szkłem, lub materiałem który to umożliwia, możesz posmarować ją cienką warstwą kleju w sztyfcie (popularny klej biurowy/szkolny).

- Taśma klejąca – powierzchnię stołu roboczego na której budowany będzie model, pokryj jedną warstwą papierowej taśmy maskującej/malarskiej.

- Sok z ABS-u – jeżeli bez powodzenia próbujesz wykonać satysfakcjonujący wydruk z ABS-u, możesz pokryć powierzchnię stołu roboczego tzw. sokiem. Jest to roztwór ABS-u (wykorzystaj np. resztki nieudanych wydruków) i acetonu w proporcjach 1g filamentu na 10ml acetonu. Owa mieszanka pozostawiona w zamknięciu na około 8 godzin, zmieni się w substancję drastycznie poprawiającą adhezję ABS-u do powierzchni stołu roboczego.

Uwaga

Nie łącz ze sobą powyższych metod, każdą z trzech stosuj oddzielnie.

Oprogramowanie tnące umożliwia stosowanie tzw. raftu. Jest to drukowana na stole roboczym płaska podstawka, na której wydrukowany zostanie właściwy model. Z poziomu aplikacji kontroli podlega przede wszystkim ilość warstw z jakich będzie się składać. Drukowany na stosunkowo wysokiej warstwie (np. 0,2 mm) raft, z razji swojej dużej powierzchni stycznej ze stołem roboczym, umożliwia bardzo stabilne i trwałe przytwierdzenie modelu. Po zakończonym wydruku należy ową podstawkę od niego oderwać.

Dobra praktyka

Dla modelu o niewielkiej stycznej ze stołem roboczym lub/i opornie przyklejającego się do stołu roboczego z racji zastosowanego filamentu, przetestuj dodanie składającego się z kilku wysokich (np. 0,2 mm) warstw (np. 3) raftu. Zwłaszcza w przypadku kiedy zawiodą metody związane ze zwiększaniem temperatury dyszy i stołu dla pierwszej warstwy, zmniejszanie prędkości jej druku itd.