2.13. Struktury podporowe

Jak zostało omówione w punkcie 3. i 4. niniejszego opracowania, druk 3D w technologii FDM dzięki korzystaniu ze zjawisk nawisu (overhang) i mostu (bridge), umożliwia tworzenie modeli zawierających rozpostarte w powietrzu niewielkie fragmenty powierzchni i nie będą one ulegały zapadaniu. Aby drukować modele, w których znacznie większe ich części będą drukowane niejako w powietrzu, niezbędne jest korzystanie ze struktur podporowych (supports).

Struktury podporowe mają za zadanie podtrzymywać powierzchnie drukowanego modelu tam, gdzie bez ich pomocy uległyby one zapadnięciu z powodu grawitacji. Mogą być budowane od początku wydruku wprost z powierzchni stołu roboczego lub wzrastać z innych części modelu.

Rozgraniczyć należy dwa podstawowe rodzaje struktur podporowych:

- Podpory usuwane fizycznie – po wydrukowaniu modelu i zdjęciu go ze stołu roboczego, należy je oderwać, a ewentualne zniekształcenia powierzchni, do których przylegały oczyścić i wygładzić.

- Podpory rozpuszczalne – wydrukowane z filamentów, które ulegają samoistnemu rozpuszczeniu w wodzie, np. BVOH. Gotowy wydruk należy zdjąć ze stołu roboczego, zanurzyć w wodzie i trzymać go pod jej powierzchnią do momentu całkowitego zniknięcia podpór.

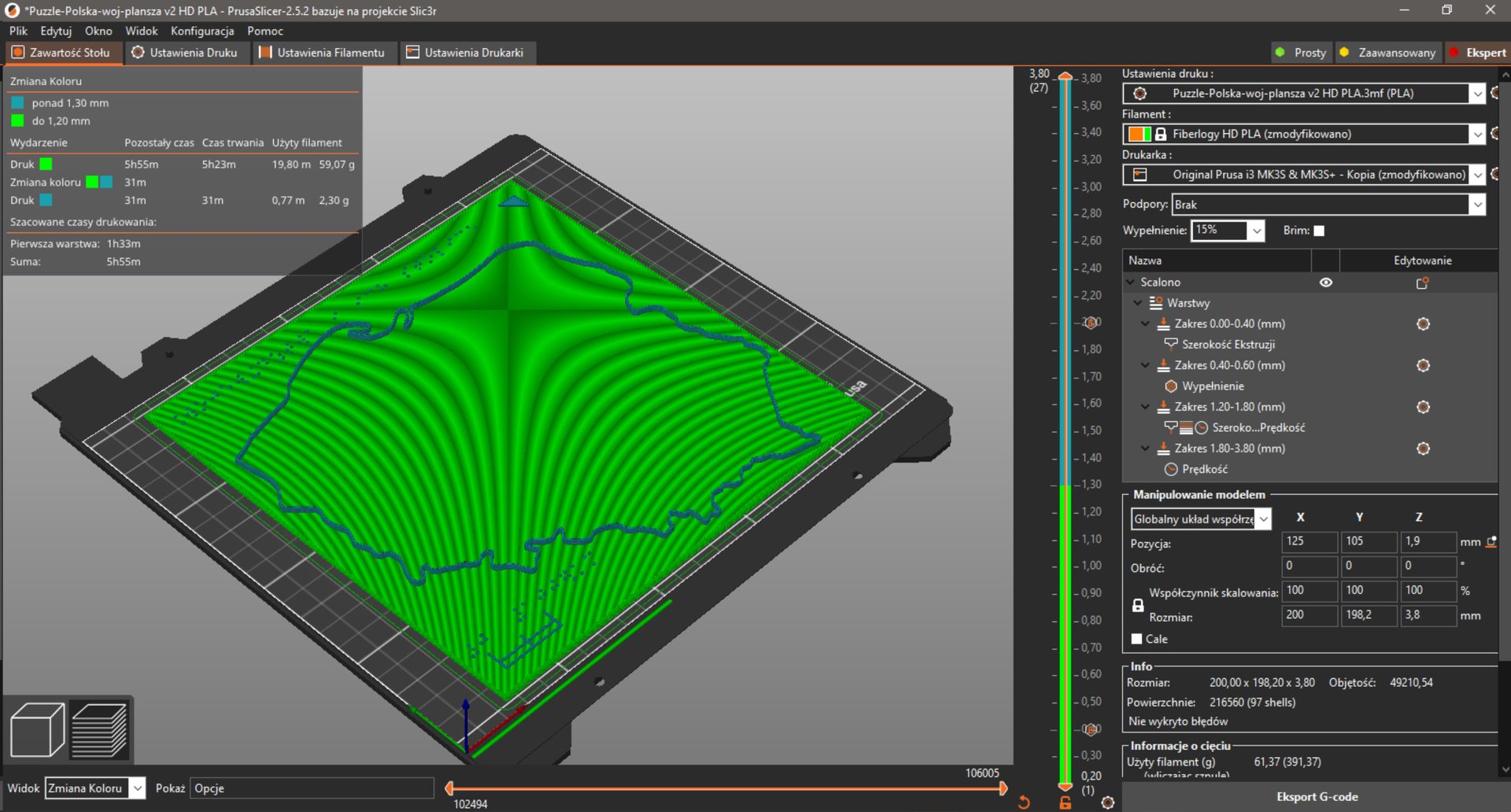

Proces tworzenia struktur podporowych przebiega w głównej mierze automatycznie w obrębie zadanych w oprogramowaniu tnącym parametrów. Po włączeniu opcji generowania podpór, aplikacja samoistnie przeanalizuje model i doda je tam, gdzie istnieje taka potrzeba.

Dobra praktyka

Korzystając z opcji automatycznego generowania struktur podporowych, kontroluj ich kształt i właściwości przede wszystkim za pomocą parametrów takich jak:

- Wzór – podpory mogą przybierać różny kształt, począwszy od pionowych słupków, a skończywszy na heksagonalnych obrysach zbliżonych kształtem do plastra miodu. Proste słupki będą łatwiej usuwalne, ale za to mniej stabilne. Metodą prób na małych fragmentach, dobierz odpowiedni kształt struktur podporowych.

- Odstępy pionowe od modelu – ustawiając odstęp pomiędzy górną i dolną powierzchnią modelu, a strukturami podporowymi, ułatwisz sobie ich oderwanie. Za wartość owego odstępu przyjmij jedną wysokość stosowanej warstwy druku (np. 0,1 mm lub 0,2 mm). Brak odstępu może uniemożliwić oderwanie wsporników i jest zasadny w przypadku stosowania filamentów rozpuszczalnych w wodzie.

- Rozstaw (nazywany czasem rozdzielczością lub gęstością) wzoru – w zależności od wielkości powierzchni, która ma zostać wsparta oraz geometrycznego skomplikowania modelu, stosuj struktury podporowe o różnej gęstości. Niech wsporniki będą tym ciaśniej rozstawione, im bardziej skomplikowany geometrycznie w miejscu wymagającym podpierania model chcesz wydrukować. Zacznij od wartości 2,5 mm i zwiększaj ją lub zmniejszaj jeżeli osiągnięty efekt nie jest zadowalający.

- Kąt wzoru – parametr ten odpowiada za kąt obrotu podpór względem poziomej płaszczyzny. Jeżeli np. stosujesz struktury podporowe o wzorze prostych linii i pokrywają się one ze ścieżkami stanowiącymi później płaszczyznę opierającą się na wspornikach, to płaszczyzna ta może wydrukować się w sposób niezadowalający. Sytuacją pożądaną będzie ta, w której ścieżki struktur podporowych będą się ze ścieżkami położonej na nich płaszczyzny krzyżowały. Wymuś więc obrót struktur podporowych o gwarantujący taką sytuację kąt (np. 90°).

Uwaga

Błędnie skonfigurowane tworzenie struktur podporowych będzie skutkowało ich zbyt dużą trwałością (późniejsze ich wyłamanie może być niezwykle trudne lub niemożliwe bez szkody dla właściwego modelu) albo trwałością zbyt małą, a w konsekwencji niewłaściwym podpieraniem nawisów i mostów, co może prowadzić do ich stopniowych degradacji i uszkodzeń w trakcie druku.